行業(yè)新聞

模壓成型中的優(yōu)化技術(shù) —— 高精度SMC模具設(shè)計(jì)的關(guān)鍵洞察

近年來的研究,例如 《模壓成型中的優(yōu)化技術(shù):綜合綜述》(Materials Science Forum, 2024),為我們深入了解工藝參數(shù)、材料及設(shè)計(jì)策略如何影響復(fù)合材料成型件的質(zhì)量和性能提供了寶貴的見解。浙江大成模具有限公司(MDC Mould)將這些研究成果直接應(yīng)用于我們?yōu)槠嚒㈦姎饧敖ㄖ袠I(yè)開發(fā)的先進(jìn) SMC 與 BMC 模具中。

模壓成型優(yōu)化的重要性

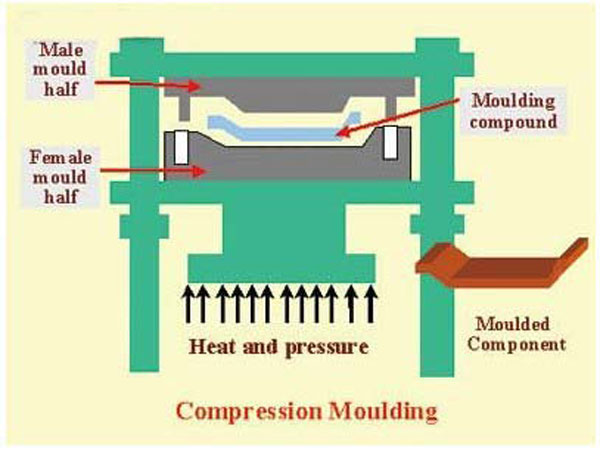

模壓成型(Compression Moulding) 仍然是制造高強(qiáng)度熱固性與熱塑性復(fù)合材料部件最有效的方法之一。然而,模具溫度、成型壓力、預(yù)熱時(shí)間與固化周期等參數(shù)對(duì)機(jī)械性能與表面質(zhì)量有顯著影響。不當(dāng)?shù)墓に嚳刂茣?huì)導(dǎo)致翹曲、氣孔或纖維分布不均等缺陷。因此,優(yōu)化不僅能提升產(chǎn)品質(zhì)量,還能顯著縮短成型周期,減少材料浪費(fèi)與能耗。

研究中識(shí)別出的關(guān)鍵工藝參數(shù)

該綜述論文總結(jié)了25篇以上關(guān)于模壓成型優(yōu)化的研究,其中影響最顯著的工藝參數(shù)包括:

- 模具溫度: 直接影響樹脂流動(dòng)、固化速率及制品尺寸精度。

- 模壓壓力: 決定纖維浸潤與氣孔含量;對(duì)于 SMC/BMC 系統(tǒng),典型范圍為 50–150 bar。

- 成型時(shí)間: 控制樹脂完全固化,同時(shí)避免過熱與降解。

- 預(yù)熱與投料量: 影響纖維分布均勻性及制品密度。

研究表明,采用 田口方法(Taguchi) 與 響應(yīng)面法(RSM) 的實(shí)驗(yàn)優(yōu)化組合,可顯著提高拉伸與彎曲強(qiáng)度,同時(shí)減少收縮與表面缺陷。

現(xiàn)代優(yōu)化技術(shù)

論文重點(diǎn)介紹了當(dāng)前領(lǐng)先制造商廣泛采用的多種優(yōu)化工具:

- 田口實(shí)驗(yàn)設(shè)計(jì)(DoE): 以最少的實(shí)驗(yàn)確定多因素對(duì)成型質(zhì)量的影響。

- 響應(yīng)面法(RSM): 建立預(yù)測模型,以找到溫度—壓力—時(shí)間的最佳組合關(guān)系。

- 遺傳算法(GA): 在復(fù)雜參數(shù)交互中尋找全局最優(yōu)解,避免局部最小值陷阱。

- 有限元仿真(FEM): 預(yù)測纖維取向、樹脂流動(dòng)與固化變形,在生產(chǎn)前優(yōu)化模具設(shè)計(jì)。

- 人工神經(jīng)網(wǎng)絡(luò)(ANN): 一種新興的數(shù)據(jù)驅(qū)動(dòng)方法,用于非線性多變量工藝質(zhì)量預(yù)測。

研究成果在 MDC 工程中的應(yīng)用

在 MDC Mould,這些優(yōu)化原則被系統(tǒng)地應(yīng)用于每一個(gè)項(xiàng)目。我們的工程團(tuán)隊(duì)在模具制造全過程中整合了 CAE 仿真、熱分析與數(shù)字化工藝驗(yàn)證。通過模擬樹脂流動(dòng)與熱傳遞,我們?cè)谠嚹kA段前就能優(yōu)化參數(shù),實(shí)現(xiàn)從首次試模起即具備 Class-A 表面質(zhì)量與高尺寸精度的成型效果。

此外,MDC 采用數(shù)據(jù)驅(qū)動(dòng)的設(shè)計(jì)理念來平衡 加熱區(qū)控制、型腔排氣與脫模系統(tǒng)。這種優(yōu)化確保固化周期穩(wěn)定、空氣夾雜減少,并在大尺寸 SMC 部件(如電動(dòng)車電池蓋、卡車外殼、水箱組件)中實(shí)現(xiàn)更高的表面光澤與結(jié)構(gòu)一致性。

通過優(yōu)化實(shí)現(xiàn)可持續(xù)制造

優(yōu)化不僅提升性能,也助力可持續(xù)制造。先進(jìn)的模壓模具設(shè)計(jì)可縮短固化時(shí)間、降低單次成型能耗;樹脂分布的改進(jìn)減少了廢料并延長模具壽命。這些成果與 MDC 推動(dòng)全球客戶實(shí)現(xiàn) 節(jié)能高效的復(fù)合材料成型系統(tǒng) 的目標(biāo)高度一致。

未來展望:智能化模壓模具

展望未來,MDC 正在研發(fā) AI 輔助模溫控制系統(tǒng) 與 實(shí)時(shí)工藝監(jiān)測技術(shù)。通過將傳感器反饋與預(yù)測模型(基于 RSM 與 ANN 方法)相結(jié)合,我們能夠在生產(chǎn)過程中進(jìn)行自適應(yīng)調(diào)整,從而在材料條件波動(dòng)時(shí)依然保持穩(wěn)定質(zhì)量。

結(jié)論

模壓成型優(yōu)化研究為現(xiàn)代復(fù)合材料制造提供了堅(jiān)實(shí)的科學(xué)基礎(chǔ)。通過將先進(jìn)算法與熱仿真技術(shù)應(yīng)用于模具設(shè)計(jì),MDC Mould 持續(xù)在 SMC/BMC 模具 工程領(lǐng)域樹立新標(biāo)準(zhǔn)。從模溫到脫模力的每一項(xiàng)優(yōu)化參數(shù),都直接轉(zhuǎn)化為更高的生產(chǎn)效率、更優(yōu)的表面質(zhì)量與更長的模具壽命。

如需技術(shù)咨詢或定制 SMC 模壓模具 方案,請(qǐng)聯(lián)系我們的工程團(tuán)隊(duì)或訪問官網(wǎng) m.17utibet.cn。